Процессы плавления и испарения металлов лежат в основе многочисленных технологических процессов в области металлообработки, а также обработки других материалов. Это лазерная сварка и лазерная термообработка поверхностей (например, закалка сталей), пробивка отверстий, в том числе в таких тугоплавких и твердых материалах, как сапфир и алмаз, раскрой листовых материалов. Очевидными перспективными отличиями лазерных технологии являются предельно высокая пространственная локализация воздействия, исключительная непродолжительность воздействия, позволяющая локализовать пространственно область теплового воздействия, бесконтактность, возможность строгой дозировки воздействия. Эти особенности делают лазерные технологии в ряде случаев не только прогрессивными, но и незаменимыми. В основе всех этих технологий лежат процессы плавления и испарения твердого тела лазерным излучением.

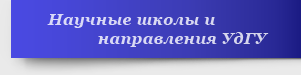

Рис. 1. Расплавленная ванна при движении лазерного луча.

Лазерное упрочнение

Применяемый в практике термин «лазерное упрочнение» включает в себя, как правило, широкий спектр физических процессов, протекающих вследствие лазерного термического воздействия на материалы и сплавы. Интенсивный лазерный поток поглощается приповерхностным слоем и приводит к структурным изменениям, зависящим от режимов лазерной обработки и физических свойств обрабатываемых материалов. Поэтому термин «лазерное упрочнение» следует понимать как процесс целенаправленного изменения структурно–чувствительных механических свойств материалов и сплавов посредством лазерного термического воздействия. Основываясь на том, что большинство механических свойств структурно–чувствительны, следует обращать особое внимание на закономерности структурообразования при вариациях условий и режимов лазерной обработки.

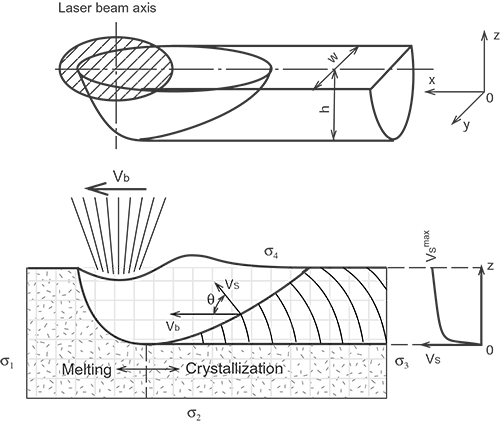

Любая термическая обработка заключается в нагреве сплавов при различных температурах и охлаждении их с разными скоростями. При этом изменяются фазовое состояние и структура сплавов и, вместе с тем, в широких пределах изменяются их физические и механические свойства. Энергетические параметры лазерного воздействия (плотность мощности E, длительность τ воздействия, коэффициент Aэф поглощения лазерного излучения поверхностью) и физические свойства обрабатываемого материала (коэффициент aS температуропроводности, коэффициент DS диффузии в твердой фазе) определяют тепловые и диффузионные процессы, приводящие к тем или иным структурным изменениям и фазовым превращениям. В зависимости от степени теплового влияния на приповерхностные слои лазерное упрочнение подразделяется на отжиг, гомогенизацию, отпуск, лазерную закалку, перекристаллизацию (оплавление поверхности), высокоскоростную перекристаллизацию (Rapid solidification processes). На рис. 2 представлены основные энергетические параметры перечисленных процессов.

Рис. 2. Классификационная диаграмма разновидностей лазерной технологии по энергетически–временным параметрам (E — плотность мощности, τ — длительность воздействия

Отметим особенности протекания приведенных на рис. 2 процессов в условиях высокоскоростного лазерного нагрева.

Гомогенизация

Гомогенизация и соответствующий ей отжиг — процесс, который в практике термической обработки используется для устранения ликвационных неоднородностей, в том числе междендритной ликвации. Лазерная гомогенизация чаще всего используется как первый этап лазерной обработки с целью уменьшения структурных неоднородностей в приповерхностных слоях.Отпуск

Отпуск — процесс нагрева закаленной стали, при котором распадаются мартенсит и остаточный аустенит. В структуре стали при скоростном лазерном отпуске следует ожидать получения очень мелких карбидов ввиду кратковременности воздействия. Поэтому после лазерного отпуска, по сравнению с печным отпуском, сталь имеет более высокую прочность, твердость, ударную вязкость, меньшую хрупкость.

Закалка

Термин «лазерная закалка» применительно к железоуглеродистым сплавам широко используется в современной литературе, обобщая в себе, как правило, весь диапазон видов лазерной термической обработки, т.е. лазерного термоупрочнения. Характерной чертой лазерной закалке является высокая скорость нагрева и охлаждения порядка 102–108 К/с. Высокая скорость охлаждения при превращении высокотемпературной фазы — аустенита в железоуглеродистых сплавах приводит к сильному переохлаждению последнего (около 600 К), в результате чего появляются метастабильные фазы, не учтенные на диаграмме фазового равновесия. Поэтому во всем энергетическом диапазоне лазерного упрочнения имеет место мартенситное превращение переохлажденного аустенита, что и обуславливает появление закалочных структур в ЗЛВ углеродистых сталей.

Оплавление

Оплавление поверхности применяют, преследуя две цели. Во-первых, с целью увеличения толщины упрочненного слоя при лазерной закалке и, во-вторых, с целью изменения микрогеометрии поверхностного слоя. Увеличение качества поверхности при помощи лазерного оплавления широко применяется для деталей из порошковых сплавов с целью улучшения микрорельефа поверхности и увеличения плотности поверхностного слоя. Однако при использовании такой технологии необходимо учитывать гидродинамическое перемешивание расплава под действием термокаппилярных сил. В зоне оплавления возникают высокие градиенты поверхностного натяжения и, вследствие этого, образуется циркуляционное движение в жидкости до 150 мм/с. Изменение давления внутри расплава требует компенсации, что искривляет поверхность жидкой ванны (см. рис. 1).

Рис. 3. Характерный вид дорожек упрочнения с оплавлением поверхности.

Увеличение X15

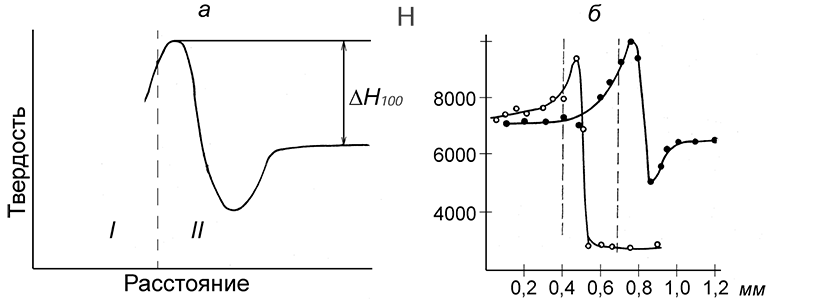

Лазерная закалка с оплавлением поверхности чаще всего выполняется для увеличения толщины ЗЛВ. Однако микротвердость структурных слоев зоны оплавления может быть существенно ниже микротвердости в зоне отсутствия оплавления (см. рис. 4).

Рис. 4. Изменение микротвердости в ЗЛВ с оплавлением поверхности: а) — общий характер изменения микротвердости, б) — для стали ШХ15

(пустые — предварительно закаленной, заполненные — после закалки и отпуска

650ОC в течение трех часов).

Высокоскоростная перекристаллизация

Высокоскоростная перекристаллизация — новейший инструмент для формирования метастабильных фаз в твердых растворах систем сплавов, позволяющий получить структурное состояние, существенно отличающееся от равновесных условий кристаллизации. В частности, было показано, что при быстрой кристаллизации возможно появление ячеистых, полосчатых и химически однородных микроструктур, а также замораживание выделенных новых метастабильных фаз. Также такие процессы применяются для получения микроструктур с более равномерным распределением примеси. Высокоскоростная кристаллизация охватывает скорости роста структур в диапазоне от 10-2 до 102 м/с (получено глубоким переохлаждением материалов). В процессах лазерной высокоскоростной кристаллизации скорость движения границы раздела фаз достигает 4 м/с, что существенно выше определенных пределов, достигнутых при кристаллизации отливок, и сравнима со скоростями кристаллизации, достигнутыми методами электромагнитной левитации. При таких скоростях роста равновесные процессы на границе раздела фаз не имеют места, и следует рассматривать процессы структурообразования с точки зрения формализма локально неравновесной кристаллизации. При скоростях движения границы раздела фаз свыше 1 м/с для сталей описание массообменных процессов вблизи фронта кристаллизации возможно только c учетом характерного эффекта локально–неравновесной кристаллизации — диффузионной релаксации растворенных компонентов примесей в сплавах.Расчет тепловых тепловых полей при лазерной обработке сплошных и пористых сред

Физико-математическая модель теплопереноса в пористых системах

Математическая модель теплопереноса в пористых средах с фазовыми

переходами сформулирована для описания процессов высокоскоростного

оплавления порошкового слоя бинарных металлических сплавов с

перитектическим превращением. Моделирование нестационарных тепловых полей

выполнено с помощью модели двухфазной зоны,

расширенной на случай высоких скоростей нагрева среды и перенос тепла

по механизмам теплопроводности и радиации. При формулировке системы уравнений были

использованы следующие физические допущения:

- скорости охлаждения сплава Vc > 103 К/с, поэтому при описании

кинетики затвердевания на макроскопическом масштабе пренебрегается

зональной ликвацией компонентов. Следовательно, обосновано использование

теплового уравнения квазиравновесной зоны;

- при наблюдаемых скоростях охлаждения перитектическая реакция подавлена,

поэтому при T < TP, где TP - температура перитектической

кристаллизации, перитектическая фаза образуется непосредственно из

жидкости;

- механизмы теплопереноса учитывают: (а) теплопередачу по диффузионному

механизму, (б) проникновение в пористую среду лазерного излучения на стадии

нагрева, (в) испарение металла с поверхности образца, (г) радиационное

охлаждение поверхности, (д) выделение скрытой теплоты фазового перехода.

С учетом принятых допущений уравнение теплопроводности может быть сведено к тепловому уравнению модели двухфазной зоны, которое модифицировано для обеспечения большей устойчивости численных алгоритмов.

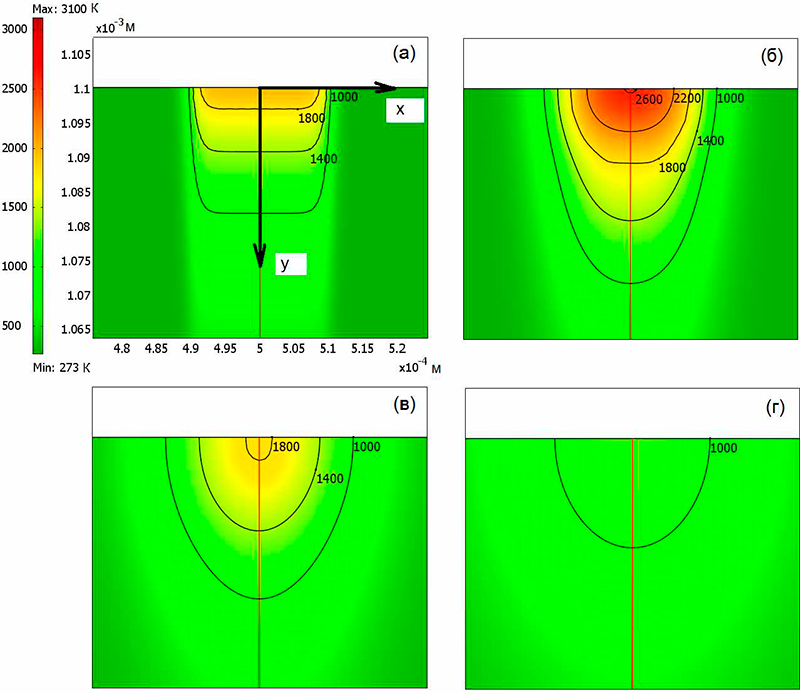

Анализ градиентов температуры и скоростей охлаждения в зоне лазерного воздействия

Расчеты были выполнены для сплава с химическим составом Fe-5 вес.%Ni. Отличительной особенностью системы Fe-Ni является крайне малая разница температур ликвидуса и солидуса во всем интервале концентраций. Это приводит к значительным трудностям при математическом описании процесса лазерной закалки, характеризуемого высокими градиентами температур в пористой среде. Рисунок 5 показывает положение изотерм при облучении поверхности образца одиночным импульсом. Во время облучения (рис. 5а) происходит нагревание слоя порошка благодаря высокому, по сравнению с непрерывной средой, проникновению излучения. Это связано с эффектом дифракции лазерного излучения с длиной волны ~1 мкм на квазипериодической структуре с характерным размером структурных элементов в диапазоне 1-10 мкм. В результате формируется зона с высокими температурными

градиентами вблизи границы лазерного луча. В течение второй половины

лазерного импульса (рис. 5б) модель предсказывает нагрев до температуры плавления

TL=1784 K c образованием зоны плавления. Высокая мощность излучения

приводит к нагреванию поверхностного слоя до температуры кипения

Tкип=3100 К, при которой резкое увеличение теплоотвода на поверхности за счет испарения

вещества препятствует дальнейшему росту температуры. Так как достигается значительный перегрев приповерхностной области выше температуры плавления (рис. 5б), то теплоотвод в подложку приводит к подплавлению частиц порошка в объеме порошкового слоя и формированию связного каркаса. Дальнейшее остывание области реализуется медленно, так как время релаксации

температурного поля τрелак сопоставимо с временем следования импульсов

τ1. Это создает условия для осуществления непрерывного плавления слоя порошка импульсным лазерным излучением, если скорость сканирования Vb ~ Rb/τ1.

Рис. 5. Динамика изменения изотерм при облучении поверхности образца одиночным

импульсом длительностью τ2=100 нс при однородном распределении плотности

излучения в лазерном пучке. Безразмерное время t/τ2, отнесенное к длительности импульса, равно: а) 0,6, б) 5, в) 20, г) 50.

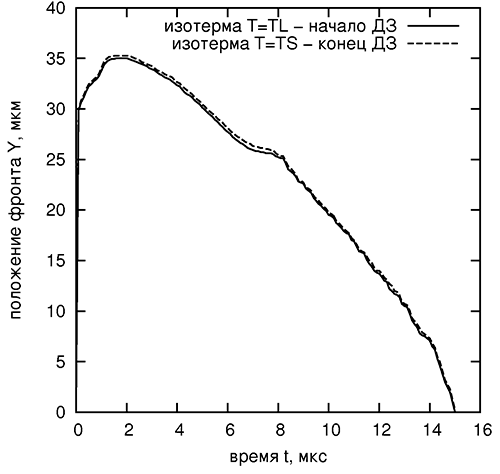

Рис. 6. Положение фронта затвердевания вдоль оси лазерного луча в зависимости от времени. Изотермы соответствуют температурам ликвидуса TL и солидуса TS.

(а)

(а)

(б)

(б)

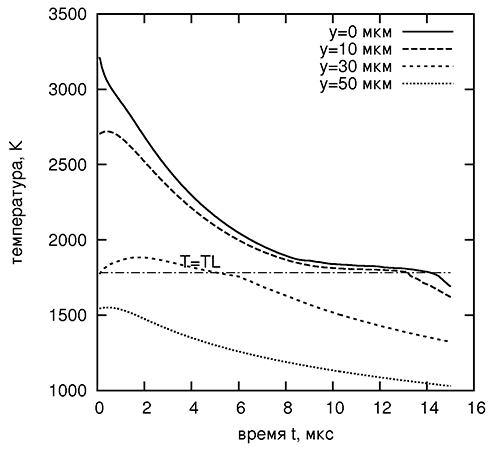

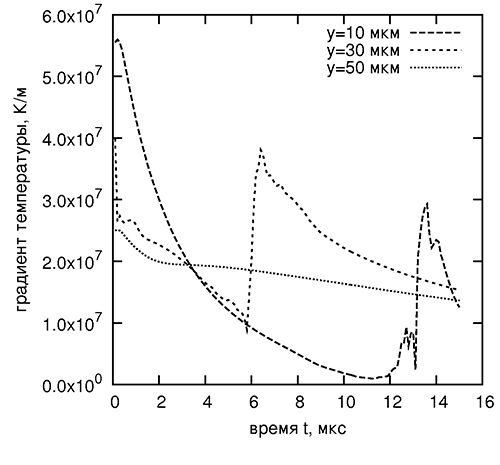

Рис. 7. Температура (а) и градиент температуры (б) как функции времени t и

расстояния y от поверхности образца.

Изменение температуры во времени показывает на рис. 7а скачок T на поверхности y=0 мкм до температуры кипения Tboil=3190 K. Остывание до температуры плавления происходит за 14 мкс, что соответствует времени τ1 следования импульсов. Перегиб температурной кривой при T=TL свидетельствует о достаточно протяженном времени кристаллизации. С удалением от поверхности образца продолжительность нахождения точки в двухфазной зоне уменьшается. При y ~ Ymax = 30 мкм точка находится на плато T ~ TL до 5 мкс. Анализ изменения градиентов в контрольных точках (рис. 7б) показывает скачок градиента при приближении температуры к температуре плавления. Данный эффект связан с конечным временем нахождения контрольной точки в двухфазной зоне, где градиент температуры всегда значительно ниже, чем в точках перед фронтом кристаллизации. На основании анализа рис. 6 и 7 можно оценить характерные величины температурных градиентов и скоростей охлаждения в различных точках образца: градиент |grad T| варьируется в интервале 107 - 5·107 К/м, а скорости Vc охлаждения достигают значений 107 К/с.

Пособие по физике лазеров и методам математического моделирования лазерного воздействия на вещество

В рамках исследований была издана книга-учебно-методическое пособие по курсу "Физика лазеров и лазерные технологии". Выходные данные можно найти здесь.